Изготовление колодки

Пусть я ничего не знаю про автомобильные колодки. Чертежей у меня нет и даже, как они работают, я представляю довольно смутно. Но вот до зарезу они понадобились, потому что ехать надо а без тормозов это делать неправильно.

Как их рисовать? Смотрю я на колодку и вижу, что её верхняя дуга совпадает с линией диска:

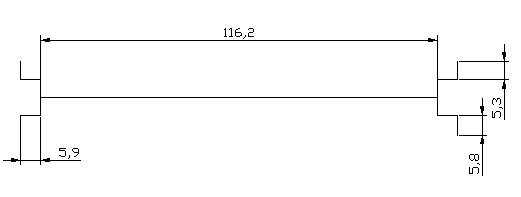

Значит радиус того круга, из которого надо вырезать дугу, у меня есть. Неплохо бы разобраться с толщиной соприкосновения диска, но с этой его стороны мешает выпирающая часть. А с другой всё можно измерить:

Смотрю на эти штуки внимательно и пусть пока в упор не вижу что стороны какие-то разные: Смотрю на эти штуки внимательно и пусть пока в упор не вижу что стороны какие-то разные:

Зато вижу места, подозрительно напоминающие крепёж. Мне надо, чтобы эту штуку можно быть прицепить к машине. Значит полудырки могут быть чуть больше (но не меньше) того что удастся измерить. А расстояние между ними может быть чуть меньше. Тогда, вроде, должно поместиться.

Крепёж и есть:

https://youtu.be/tyYB0GkRzY4

Измеряю в нём всё, что можно измерить:

Получилось так:

На концах там полукруги, но я не уверена что это важно (в отличие от размеров дырок под крепёж и расстояния между ними).

Посмотрев в полоток… уменьшаю расстояние между дырками на 2 мм и расширяю дырки на 0.5 мм. Учёт ржавчины и грязи. Влезет такое или нет, не знаю. Будет ли болтаться из-за того что срезано лишнее, тоже не знаю. На самом деле ответ может дать только практика. Т.е надо вырезать и попытаться установить.

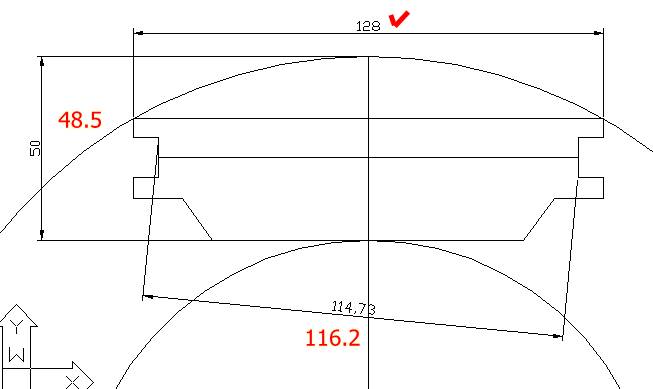

Рисую и хоть как-то сравниваю нарисованное и иначе измеренное:

116.2 это потому, что я 2 мм добавила. А 48.5 вместо 50… До 48.5 и уменьшу. Это трущаяся площадь соприкосновения. Пусть она будет чуть меньше.

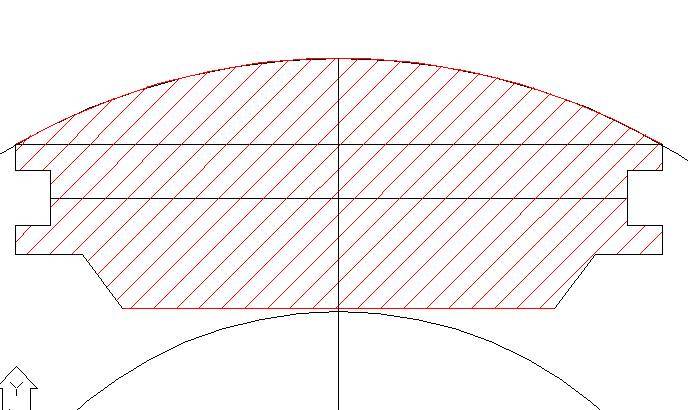

Вот такую штуку мне надо вырезать:

Она почти вся состоит из простых линий с координатами. Есть ещё одна дуга. У неё тоже есть свои координаты. Это центр того круга, частью которой она является, начальный и конечный углы. По всей этой информации легко и рисовать и вырезать.

Смотрю на эту штуку сбоку и наконец вижу, что она строго категорически двухслойная:

К стальному крепежу прицеплен слой с большим трением и, видимо, слабо стирающийся. Но меня это сейчас не пугает. Железку с большим трением можно сделать нафрезеровав на ней царапины. Шутки шутками, но деформирующийся крепёж козырька я просто печатала два раза ещё раз, не устраняя причину деформации. Если просто сделать новый и заменить, то не так важно качество металла. Шучу. Тормоза - не крёпёж козырька, конечно. Но резать сталь такой толщины видимо пришлось бы гидроабразивной резкой:

https://promexcut.ru/gidroabrazivnaya-rezka

… которая у этих до 100 мм.

Хотя лазерная резка до 30 мм:

https://promexcut.ru/lazernaya-rezka

… Чем они отличаются, не знаю. Может скоростью работы может износом и потому ценой. Ещё один пример ситуации, когда не возьмусь сказать, какой станок лучше для выполнения этой операции.

Пусть вырезали, хотя наверное лучше сделать фрезой в листе дополнительный «орнамент» а потом вырезать контур (цеплять к столу проще целый лист а не мелкую деталь). Вижу на образце вот такие штуки:

И понимаю, что резать мне их не надо. Круг от крепежа второго слоя (для надёжности), а штырьки от прицепленной этикетки. Так что это всё мне резать не надо. Надо, наоборот, общую толщину увеличить на 3 мм, чтобы скомпенсировать отсутствие этикетки.

А вот это надо вырезать:

… фрезой на глубину 5.5 мм. А если фреза может и конур сделать (меняя глубину пропила), то всё можно сделать на одном станке, установив лист железа и запустив одну программу.

Получится штука не совсем такая как образец. Но если я не ошиблась с припусками, то ничем не хуже. Точность формы важна только в определённых местах (места крепежа и т.д).

В случае крепежа козырька:

https://akostina76.ucoz.ru/blog/2020-12-28-6883

… я вообще изменила форму. Потому что используемый материал этого требует, а зазор позволяет.

С другой стороны, можно и улучшить форму сняв фаски и сгладив углы. Это дополнительная работа и программиста и станка, но почему нет, если есть возможность?

|