Изготовление диска

Специально для этого текста у меня под сараем лежало несколько снятых запчастей. В том числе диски и колодки:

Сейчас я попытаюсь «вырезать» диск. Металлообработка сложнее 3d-печати. Потому что в 3d-печати только одна операция – помещение пластика в точку с заданными координатами. Там тоже есть свои тонкости. Не надо висящих поверхностей делать. Не надо конусов на вершине пытаться печатать. Но там больше интуитивно понятного и только одно возможное действие.

В обработке металлов есть работа с листом, резка толстого металла, токарная обработка, фрезерная обработка, сварка. Что-то взаимозаменяемо, но от выбора метода зависят затраты времени и материалов.

На заводе вместо анекдота за чаем рассказывали об одном типе, который предложил сделать прямоугольную прессформу из бруска фрезой, т.е так:

|

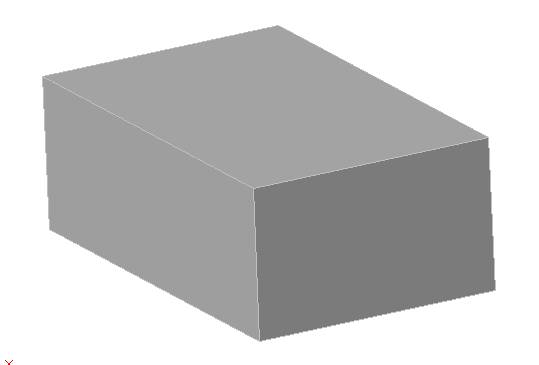

1] Исходная болванка:

|

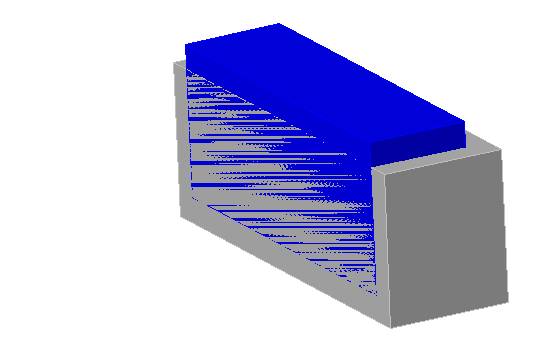

2] Должно быть вырезано фрезой:

|

|

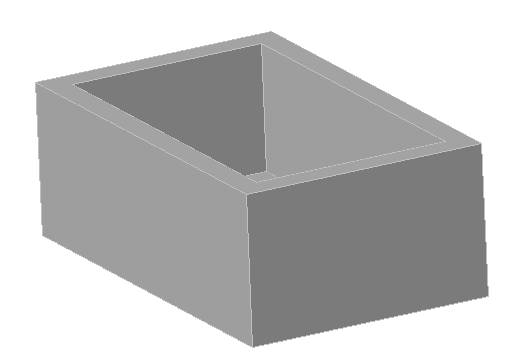

3] Сечение, чтобы показать, как оно внутри:

|

4] Готовая коробка без срезанного фрезой:

|

Ему сказали, что его бы в 30-е за такое предложение расстреляли как вредителя. Потому что расход времени, износ режущего материала и почти весь металл станет стружкой. Наверное, предполагалось, что надо резать из толстого металла и собирать коробку сваркой.

Сразу напишу, что станки я эти видела только с большого расстояния, потому, конечно, могу ошибиться при описании действий.

Сбоку профиль диска такой:

… Дырки проходят вовнутрь насквозь.

А с другой стороны так:

… Красным нарисована внутренняя дырка.

Наружный диаметр диска… хоть тресни 257 мм. А почему не 255 хотя бы?... Толщина 42 мм (строительной линейкой сбоку). Значит, в качестве болванки мне нужен либо стальной диск (неизвестной стали) либо стальная болванка («батон»). Диаметры есть до 400 мм:

https://rem-serv.com/metallicheskie-bolvanki-dlya-tokarnyh-rabot/

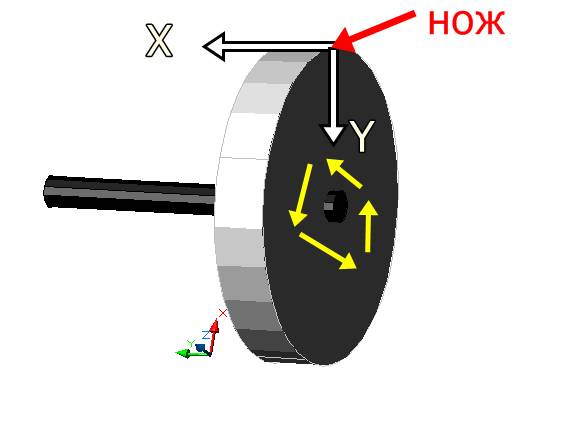

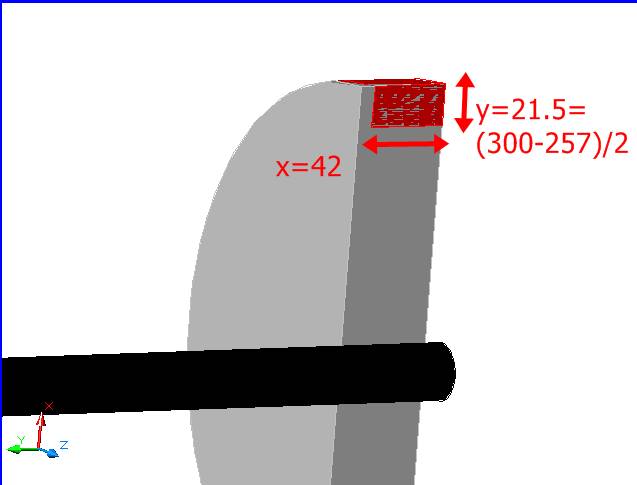

Пусть куплен диск диаметра 300 мм и длиной 50 мм. Пусть он установлен на токарный станок:

Диск будет вращаться, а нож срезать что-то по кругу. Поскольку управление идёт положением ножа, то имеет смысл определиться с координатами. Подозреваю, что всё это как-то устанавливается. А в данным случае, по-моему, удобно взять за ноль начальное положение внешнего обода, а направление координат так, как нарисовано.

Вначале мне надо срезать так:

А программно это два вложенных цикла:

… по положению ножа (по X и Y). Не возьмусь сказать, как нож определяет своё положение и понимает что пора уже прекращать тут резать.

Если срезается вначале вглубь, то выглядеть должно примерно так:

Нарисован нож в положении, когда он срезал ближайший слой на полную глубину и теперь его надо перемещать дальше по оси X.

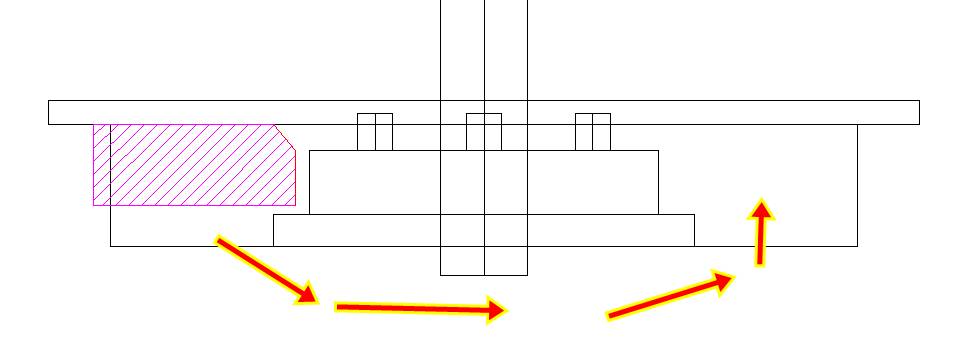

Дальше мне сложно определить по старому диску как оно точно должно быть. Но наверное, примерно так надо срезать очень много внутри:

Эту операцию можно делать и на токарном станке, а на обычном фрезерном, так понимаю:

https://www.youtube.com/watch?v=uGV7ZKmd76c

… В этом случае фреза будет ездить по кругу, срезая на разную глубину. Как лучше и быстрее, не знаю.

Следующее – несколько дырок под крепёж колеса. Их явно надо делать фрезой, но неизвестно какого из станков удобнее:

То ли на обычном фрезерном круги рисовать (как вырезать на листе железа) то ли фрезой токарного делать в данном слeчае примерно то де самое (но в другой системе координат X, Y, Z).

Дальше явно требуется токарная обработка. И в AutoCADе я вырежу нужный кусок тем, что называется «тело вращения»:

Будет так:

По пунктиру, на который указывает стрелка я срежу в самом конце, тем же токарным станком перед тем как снять почти готовый диск с этого станка.

Следующее – фреза по кругу:

https://youtu.be/WnDHrsyAt5o

Есть у них одновременно токарный и фрезерный станок:

https://youtu.be/M_57WeSG6bc

…. так что можно обойтись одной программой, управляющей то одним, то другим резцом.

… Вычисляется этот постепенно сужающийся брусок просто. Значит просто получить глубину опускания фрезы в конкретной точке обода.

Теперь уже можно снимать с токарного станка просто срезав лишние 8 мм диска и вырезать уже точно фрезой сверху отверстие:

Результат:

|