Металл как материал

По поводу этого ролика:

https://youtu.be/VreG1iC65Lc

Собрать себе рубашку я могу. А вот собрать себе автомобиль, к сожалению, не могу. Есть несколько причин. Во-первых, металл тяжёлый. На последних минутах подъемник поднимает верх корпуса и ставит его на низ с колёсами и подвеской. И даже аккумулятор (похоже, что это он) рабочий не на себя тащит а перевозит на каком-то подъемнике.

Смешной личный опыт – переноска жигулёвского капота с рынка до сервиса. В гололёд... При сильном ветре… Там, вообще-то, не далеко. А без капота даже близко… Не столько он тяжёлый (хотя и тяжёлый тоже) ) сколько неудобный. Более того именно размер вызывал у меня опасения что если я его поставлю (чтобы отдохнуть) он как-то изменит геометрию (погнётся). С капотом ничего не случилось. А вот двери (которые менялись позже, ржавые на новые) были благополучно прикручены к машине. И уже позже мне сказали что таких больших щелей снизу быть не должно, потому что влага, пыль и ржавчина. Т.е это те самые малые изгибы которые при больших размерах железки могут стать большими щелями.

Т.е надо что-то достаточно мощное чтобы это всё поднимать и при этом достаточно аккуратное чтобы не согнуть. В ролике показан сборочный конвейер. Это конечно хорошо, но без готовых капотов, дверей и крыльев собирать будет нечего. И если сама сборка это решаемо хоть как-то, то изготовление всё того же капота или крыла нужного размера дело довольно сложное.

Я видела как кустарным способом из куска листового железа сделали, грубо говоря, каску:

Я не знаю, как это называется. Две железки постоянно сталкиваются, а поворачивая кусок листового железа можно добиться определённой формы.

Я пишу про обработку листа потому что со сваркой вроде всё понятно. Если мне к этой «каске» надо приварить снизу лист, то шов должен пройти по краю. Это, в конце концов, можно задать. И даже если шов более сложной формы:

то это означает, что смещение должно быть и вглубь, а не только по осям X и Y, что совсем легко сделать.

Всё более-менее понято и с обработкой цилиндрических болванок. Токарный станок и фреза, перемещение которых тоже можно как-то задать. И обточат они всё с заданной точностью.

А вот листовому железу придаёт заданную форму скорее всего пресс и сделанная под конкретно эту форму прессформа. Никаких проблем нет при штамповке. А вот делать отдельную прессформу для изготовления чего-то в двух экземплярах невыгодно.

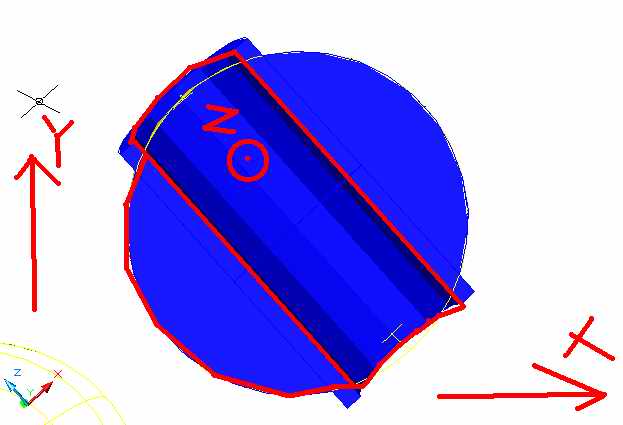

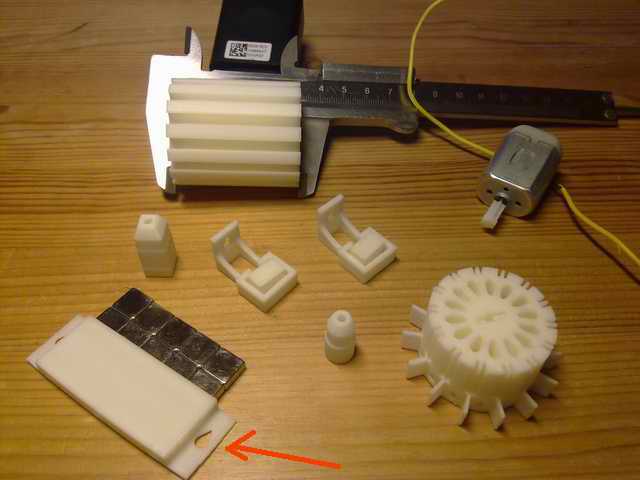

Это почти самый простенький по форме режущий круг:

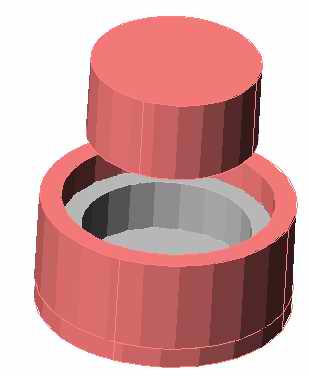

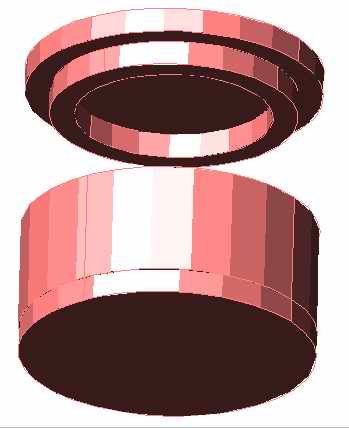

Серый тут дюралевый корпус, а красный – режущий слой, который в исходном состоянии это алмазный или эльборовый порошок. Чтобы его прицепить к кругу его, во-первых надо засыпать (не просыпав мимо), во-вторых придавить сверху. Чтобы это сделать нужна стальная прессформа:

, в которой будет щель для засыпания:

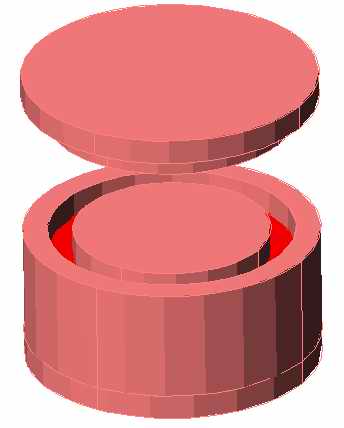

и крышка для надавливания сверху:

|

|

|

Это – самая примитивная прессформа. Понятно что отдельные прессформы должны быть для всех внешних диаметров и всех ширин режущего слоя. Для разных высот кругов можно наделать разных по высоте прижимающих крышек. Это немного повышает применимость конкретной прессформы к разным ситуациям.

Показанный круг – самый простой вариант. Бывают круги с тремя слоями и корпусом какой-то экзотической формы. Но корпус без проблем вырезает токарный станок. А вот придумать прессформу в которой это всё можно засыпать и сжать может быть довольно сложно. Ещё хуже то, что больше эта прессформа может не понадобиться. Будет вечно стоять и пылиться.

Я довольно подробно описала прессформы потому что это оснастка позволяющая повысить гибкость такого однообразного по функциями оборудования как пресс, который умеет только давить сверху. И это то, что в отличие от прессформы для крыла-капота-двери клепалось там же на заводе (если оно вдруг потребовалось).

Но пусть я всё-таки хочу крыло-капот-дверь а изготавливать под всё это отдельные прессформы слишком затратно. А если я хочу делать автомобиль, то в первую очередь мне нужен корпус причём склёпанный каким-то станком. Иначе это могут быть только гаражные поделки либо трудоёмкие либо некачественные (как дверями моих Жигулей, хотя двери были заводские).

Не 3d-принетре печатать как минимум долго. Потому придумать что-то с металлообработкой но столь же гибкое по тому, что можно сделать по-моему интересно.

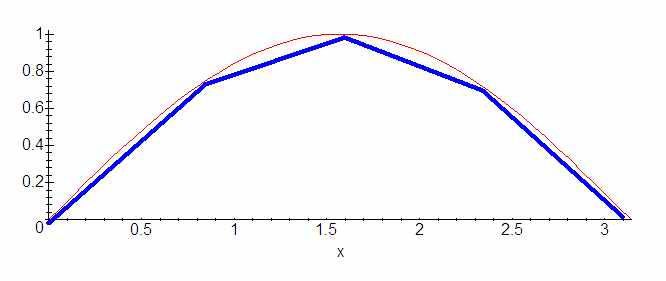

Пусть у меня есть нечто гладкое. Хочу такое, но сделать по каким-то причинам не могу:

При расчете интегралов приемлемым приближением является рисование ломаной кривой и легко считаемая площадь под ней. Точно также сложного вида деталь, прочность которой надо обсчитать, разбивают на мелкие элементы, что называется Методом Конечных Элементов:

https://youtu.be/pjqvuDnH7V4?list=PLM66dyir0u2ctKIPmSloSdk-OSklESwMF

Понятно что мятый капот никому не нужен. Моё общение с металлом ограничивается переноской запчастей потому я не знаю, что будет если сжимать не полностью а вот так:

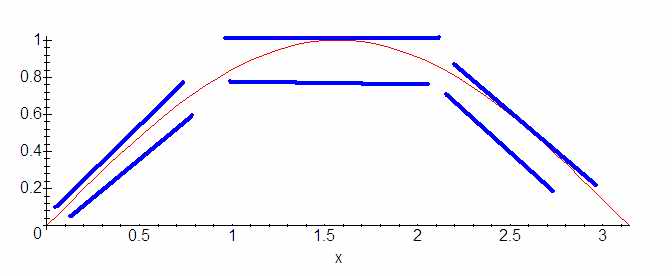

Не очень удачно функция выбрана но смысл я думаю понятен. Если особо не усердствовать между пластилинами должно получиться что-то относительно гладкое а не углы. Это, конечно, только первый этап, который должен дать листу начальную форму близкую к той, которая нужна. Почему не сделать пресс – прессформу с выдвижными пластинами, меняющими угол наклона?

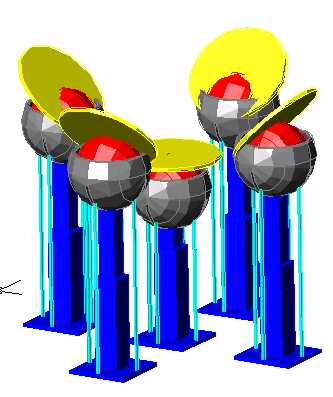

Одна штуковина:

Цепляется она синими, а прижимать металлический лист должна жёлтым. Синяя штука выдвижная на нужную длину. Наклоном пластины можно управлять голубыми тягами, прицепленными к красному шарику.

Вот, например, обхват шара:

С другой стороны, естественно, должна быть обратная картина прижимных пластин.

Тоже самое без шара:

,.. показывающее не только то, что у меня тут беда с масштабами но и то, что при больших углах поворота могу начаться проблемы.

А ещё при одинаковых формах и размерах желтых кругов начнутся проблемы с размерами, которые можно сделать.

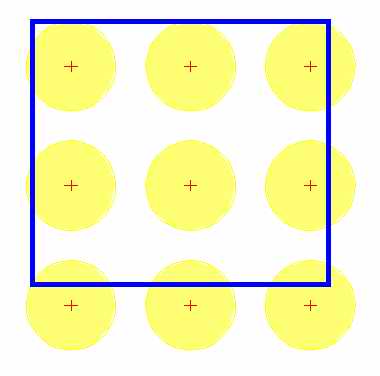

Пусть у меня есть примерно такое (кругов должно быть много а размер их должен быть мал):

/… и мне надо что-то прямоугольное не пропорциональное размеру круга. По бокам лист, например, надо просто загнуть на 90 градусов. Такого не сделать если не предусмотреть разных насадок для разных ситуаций. Т.е не только круглая пластина но и, например, такое:

Ещё раз напомню про прессформы. Не было прессформ годных на все случаи жизни (3d-печать это по сути такая же штука с настолько малой «печатной головкой» что про эти проблемы можно забыть). Но какой-то их набор (с разными формами и размерами) позволял повысить гибкость оборудования. Так почему и тут ни завести какое-то количество стандартных насадок а при необходимости, если она возникнет не доделывать эти копеечные по сравнению со всем остальным вещи.

Примерно также в древние времена газеты печатали. Не было набора с готовым текстом страницы. И не было смысла хранить готовые страницы. Ведь всегда можно собрать нужное их букв.

Это отчасти может решить и проблему с гладкостью. Вот такое, например, можно сделать:

Я не пишу про то как эти насадки выбирать и пластинки наклонять. Тут понятно как это всё автоматизируется и подбирается. Важна сама возможность придать листу любую форму.

Но скорее всего этого будет мало для требуемой гладкости. Тогда на втором этапе можно прокатывать поверхность уже плотно прижимающими валиками по определённым линиям:

Понятно, что цилиндрические валики идеально подойдут только для ровных поверхностей и труб. В более сложных случаях (т.е вообще всегда) возникает вопрос обсчёта того как этим валикам кататься (по каким координатам в плоскости листа и на какую высоту вверх или вниз. Но на то и существуют разнообразные геометрии чтобы всё это обсчитывать.

Про поверхности второго порядка тут:

Поверхности второго порядка

Вот, например, седло:

… в любой точке которого не подходит цилиндр в качестве валика потому что в любой точке идёт искривление сразу по двум координатам.

Добавлю сюда то, что идеального оборудования не бывает. 3d-печать например требует дополнительных плясов для печать висящих плоскостей. Поэтому пришлось делать каплеобразные дырки:

Т.е чертёж адоптирован под оборудование, которое будет выпускать деталь. Так вообще-то всегда делают.

Так что и тут при продумывании формы поверхности можно учитывать как это будет делаться и сделать так чтобы было проще и не было мест, с которыми эта штука не справится. Каплеобразный крепёж может и не такой прочный как круглая дырка но и представить там серьёзные нагрузки сложно. А плюсов от использования 3d-печати вагон. Так что формой дырок можно ради них и пожертвовать. И тут как-то, наверное можно подвинуться с аэродинамикой, а скорей даже с модой.

Вернусь, наконец, к ролику со сборочным конвейером. Да, там всё поднимается и прикручивается. Но вот сильно сомневаюсь, что этот манипулятор выясняет, что приехало к нему на ленте. Скорее всего, вся автоматика там в том, что свет перекрыт приехавшей деталью, значит надо повернуть налево на 45 градусов, выпустить крепёж передний на 20 см, правый и левый на 10 см, повернуть вправо на 90 градусов и т.д А потому что что-то более интеллектуальное, способное отличить крыло от двери денег стоит. А зачем их тратить если всё рассчитано на то, чтобы всё приезжало в определенной последовательности и хватит один раз запрограммировать действия, Я не утверждаю, что переналадить это всё на что-то другое сложнее чем новое такое построить, но допускаю, что эти именно так. Потому что деньги. Потому что работать принято на увеличение выпуска (т.е это инструмент получения доходов) а не на повышение гибкости оборудования. Зачем гибкость, когда под новую модель будет заложен объем выпуска который точно покроет примитивное по функционалу но новое оборудование (рассчитанное на конкретную ситуацию), потому что именно так принято делать и на эти большие объемы рассчитывать?

В общем, конвейер меня не заинтересовал просто потому что он обязывает к большим объемам выпуска а этого не хочется. А вот подъёмники, позволяющие вынимать двигатели и прочее тяжёлое это интересно. Но если хочется стимулировать творческую активность в деле металлообработки надо придумать что-то что позволит делать корпуса. Если со сваркой всё более -менее понятно, то я не знаю, существует ли в промышленности ориентированной на массовое производство возможность делать что-то любой формы из железного листа и без специальных прессформ.

|